座艙域:特斯拉更多將座艙視爲 PC 而非手機

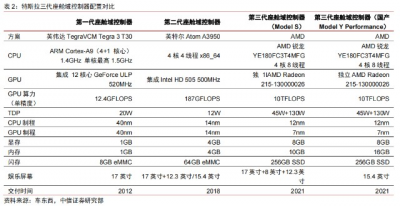

座艙域是用戶體驗的重要組成部分,特斯拉的座艙控制平台也在不斷進化中。本次拆解的特斯拉model 3 2020款採用的是第二代座艙域控制器(MCU2)。

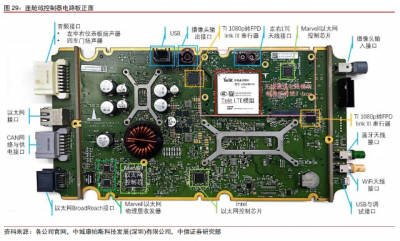

MCU2 由兩塊電路板構成,一塊是主板,另一塊是固定在主板上的一塊小型無线通信電路板(圖中粉色框所示)。這一塊通信電路板包含了 LTE 模組、以太網控制芯片、天线接口等,相當於傳統汽車中用於對外無线通信的 T-box,此次將其集成在 MCU 中,能夠節約空間和成本。我們本次拆解的 2020 款 model 3 採用了 Telit 的 LTE 模組,在 2021 款以後特斯拉將無线模組供應商切換成移遠通信。

MCU2 的主板採用了雙面 PCB 板,正面主要布局各種網絡相關芯片,例如 Intel 和Marvell 的以太網芯片,Telit 的 LTE 模組,TI 的視頻串行器等。正面的另一個重要作用是提供對外接口,如藍牙/WiFi/LTE 的天线接口、攝像頭輸入輸出接口、音頻接口、USB 接口、以太網接口等。

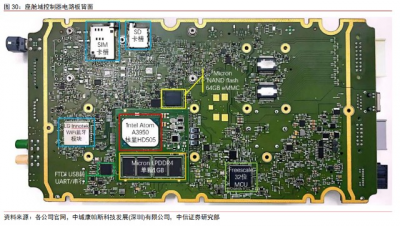

而 MCU2 的背面更爲重要,其核心是一顆 Intel Atom A3950 芯片,搭配總計 4GB 的Micron 內存和同樣是 Micron 提供的 64GB eMMC 存儲芯片。此外還有 LG Innotek 提供的WiFi/藍牙模塊等。

在座艙平台上,特斯拉基於开源免費的 Linux 操作系統开發了其自有的車機操作系統,由於 Linux 操作系統生態不如 Android 生態豐富,特斯拉需要自己進行一部分主流軟件的开發或適配。

座艙域的重要作用就是信息娛樂,MCU2 在這一方面表現尚顯不足。伴隨 A3950 芯片低價的是其性能有限,據車東西測試稱,在 MCU2 上啓動騰訊視頻或 bilibili 的時間都超過了 20 秒,且地圖放大縮小經常卡頓。卡頓的原因是多方面的,一方面 A3950 本身算力有限,集成顯卡 HD505 性能也比較弱,處理器測評網站 NotebookCheck 對英特爾 HD 505的評價是,截至 2016 年的遊戲,即使是在最低畫質設置下,也很少能流暢運行。

另一方面,速度較慢、壽命較短的eMMC(embedded MultiMedia Card)閃存也會拖累系統性能。eMMC 相對機械硬盤具備速度和抗震優勢,但擦寫壽命可能只有數百次,隨着使用次數增多,壞塊數量增加,eMMC 的性能將逐漸惡化,在使用周期較長的汽車上這一弊端可能會得到進一步放大,導致讀寫速度慢,使用卡頓,2021 年年初,特斯拉召回初代 MCU eMMC 可以佐證這一點。綜合來看,特斯拉 MCU2 相比同時期採用高通 820A 的車機,屬於偏弱的水平。

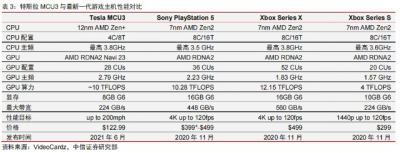

但特斯拉作爲一家重視車輛智能水平的企業,並不會坐視落後的局面一直保持下去。2021 年發布的所有新款車型都換裝 AMD CPU(zen+架構)和獨立顯卡(RDNA2 架構),GPU 算力提升超過 50 倍,存儲也從 eMMC 換成了 SSD,讀寫性能和壽命都得到大幅改善。整體來看,相比 MCU2,MCU3 性能獲得明顯提升,提升幅度比第一代到第二代的跨度更大。

最新一代的特斯拉 MCU 配置已經與當前最新一代的主流遊戲主機較爲接近,尤其是GPU 算力方面不輸索尼 PS5 和微軟 Xbox Series X。

提升的配置也讓使用體驗得到大幅提升。根據車東西的測試,MCU3 加載 bilibili 的時間縮短到 9 秒,瀏覽器啓動時間爲 4 秒,地圖也能夠流暢操作,雖然相比手機加載速度仍然不夠,但已經有明顯改善。另外 MCU3 的龐大算力讓其能夠運行大型遊戲,比如 2021年 6 月新款特斯拉 model S 交付儀式上,特斯拉工作人員就現場展示了用手柄和車機玩賽博朋克 2077。而且特斯拉官網上,汽車內部渲染圖中,車機屏幕上顯示的是巫師 3。這兩個案例已經說明,MCU3 能夠充分支持 3A 遊戲,使用體驗一定程度上已經可以與 PC 或遊戲主機相比較。

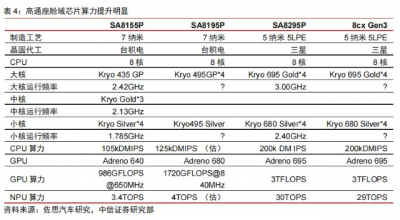

從特斯拉車機與遊戲的不斷靠攏我們可以看到未來座艙域的發展第一個方向,即繼續推進大算力與強生態。目前除特斯拉採用x86座艙芯片外,其他車企採用ARM體系較多,但同樣呈現出算力快速增長的趨勢,這一點從主流的高通 820A到8155,乃至下一代的8295都能夠得到明顯體現。高通下一代座艙芯片8295性能基本與筆記本電腦所用的8cx相同。可以看到無論是特斯拉用的 AMD芯片還是其他車企用的高通芯片,目前趨勢都是從嵌入式的算力水平向 PC的算力水平靠攏,未來也有可能進一步超越PC算力。

而且高算力讓座艙控制器能夠利用現有的軟件生態。特斯拉選用x86,基於Linux开發操作系統,利用現有的PC遊戲平台,其他廠商更多利用現有的ARM-Android移動生態。這一方向發展到一定階段後,可能會給車企帶來商業模式的改變,汽車將成爲流量入口,車企可以憑借車載的應用商店等渠道獲得大量軟件收入,並且大幅提高毛利率。

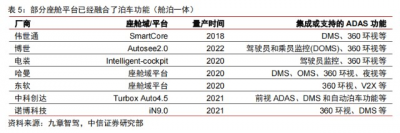

座艙域控制器的第二個發展方向則是可能與自動駕駛控制器的融合。首先,當前座艙控制器的算力普遍出現了過剩,剩余的算力完全可以用於滿足一些駕駛類的應用,例如自動泊車輔助等。

其次,一些自動駕駛功能尤其是泊車相關功能需要較多人機交互,這正是座艙控制器的強項。而且,座艙控制器與自動駕駛控制器的融合還能夠帶來一定的資源復用和成本節約,停車期間可以將主要算力用於進行遊戲娛樂,行駛期間則將算力用於保障自動駕駛功能,而且這種資源節約能夠讓汽車少一個域控制器,按照MCU3的價格,或許能夠爲每台車節約上百美元的成本。目前已經出現了相當多二者融合的跡象,比如博世、電裝等主流供應商紛紛在座艙域控制器中集成ADAS功能,未來這一趨勢有望普及。

電控域:IGBT宏圖大展,SiC鋒芒初露

IGBT:汽車電力系統中的“CPU”,廣泛受益於電氣化浪潮

IGBT相當於電力電子領域的“CPU”,屬於功率器件門檻最高的賽道之一。功率半導體又稱爲電力電子器件,是電力電子裝置實現電能轉換、電路控制的核心器件,按集成度可分爲功率 IC、功率模塊和功率分立器件三大類,其中功率器件又包括二極管、晶閘管、MOSFET 和 IGBT 等。

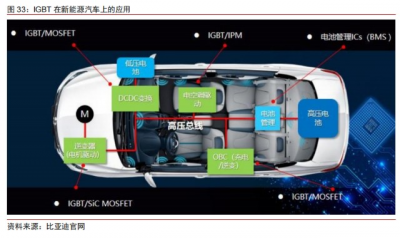

應用場景的增量擴張使得汽車領域成爲市場規模最大,增長速度最快的 IGBT 應用領域。根據集邦咨詢數據,新能源汽車(含充電樁)是 IGBT 最主要的應用領域,其佔比達31%。IGBT 在汽車中主要用於三個領域,分別是電機驅動的主逆變器、充電相關的車載充電器(OBC)與直流電壓轉換器(DC/DC)、完成輔助應用的模塊。

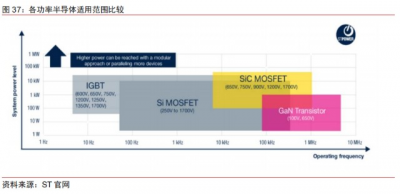

1)主逆變器:主逆變器是電動車上最大的 IGBT 應用場景,其功能是將電池輸出的大功率直流電流轉換成交流電流,從而驅動電機的運行。除 IGBT 外,SiC MOSFET 也能完成主逆變器中的轉換需求。

2)車載充電器(OBC)與直流電壓轉換器(DC/DC):車載充電器搭配外界的充電樁,共同完成車輛電池的充電工作,因此 OBC 內的功率器件需要完成交-直流轉換和高低壓變換工作。DC/DC 轉換器則是將電池輸出的高壓電(400-500V)轉換成多媒體、空調、車燈能夠使用的低壓電(12-48V),常用到的功率半導體爲 IGBT 與 MOSFET。

3)輔助模塊:汽車配備大量的輔助模塊(如:車載空調、天窗驅動、車窗升降、油泵等),其同樣需要功率半導體完成小功率的直流/交流逆變。這些模塊工作電壓不高,單價也相對較低,主要用到的功率半導體爲 IGBT 與 IPM。

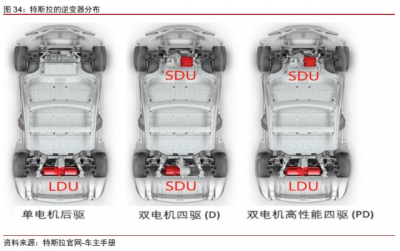

以逆變器爲例,Model S 的動力總成有兩種,分別爲 Large Drive Unit(LDU)和 Small Drive Unit(SDU),前者裝配在“單電機後驅版本”中的後驅、“雙電機高性能四驅版本”中的後驅,後者裝配在“雙電機四驅版本”中的前後驅、“雙電機高性能四驅版本”中的前驅。

LDU 尺寸較大,輸出功率也較大,內部的逆變器包含 84 個 IGBT。LDU 的逆變器呈現三棱鏡構造,每個半橋位於三棱鏡的每個面上,每個半橋的 PCB 驅動板(三角形)位於三棱鏡的頂部,電池流出的高壓直流電由頂部輸入,逆變後的高壓交流電由底部輸出。

Model S(單電機版本)全車共有 96個IGBT,其中有 84個IGBT 位於逆變器中,爲其三相感應電機供電,84個IGBT 的型號爲英飛凌的 IKW75N60T。若以每個 IGBT 5美元計算,Model S 逆變器所使用的 IGBT 價格約爲 420 美元。

而 SDU 的形態更小,內部結構也更爲緊湊,內部逆變器含 36 個 IGBT。根據01芯聞拆解,SDU 中的IGBT爲單管IGBT,型號爲英飛凌的 AUIRGPS4067D1,總用量爲 36片。IGBT 單管的布局也有較大變化,IGBT 單管背靠背固定在散熱器中,組成類似三明治的結構,充分利用內部空間。同時,SDU 內部 IGBT 的管腳也無需折彎,降低失效概率。相比 LDU,SDU 的出現體現出特斯拉對 IGBT 更高的關注度與要求,其機械、電學、成本、空間等指標均有明顯提升。

SiC:Model 3 开創應用先河,與 IGBT 各有千秋

與 IGBT 類似,SiC 同樣具有高電壓額定值、高電流額定值以及低導通和开關損耗等特點,因此非常適合大功率應用。SiC 的工作頻率可達 100kHz 以上,耐壓可達 20kV,這些性能都優於傳統的硅器件。其於上世紀 70 年代开始研發,2010 年 SiC MOSFET 开始商用,但目前並未大規模推廣。

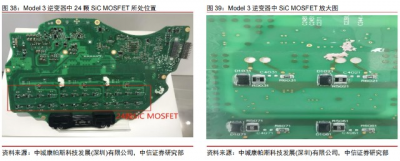

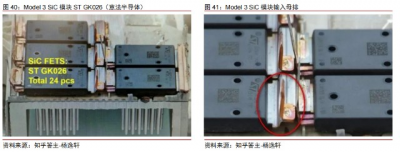

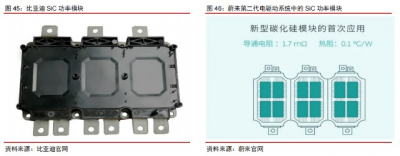

Model 3 爲第一款採用全 SiC 功率模塊電機控制器的純電動汽車,开創 SiC 應用的先河。基於 IGBT 的諸多優勢,在 Model 3 問世之前,世面上的新能源車均採用 IGBT 方案。而 Model 3 利用 SiC 模塊替換 IGBT 模塊,這一裏程碑式的創新大大加速了 SiC 等寬禁帶半導體在汽車領域的推廣與應用。根據SystemPlus consulting 拆解報告,Model 3 的主逆變器上共有 24 個 SiC 模塊,每個模塊包含 2 顆 SiC 裸晶(Die),共 48 顆 SiC MOSFET。

Model 3 所用的 SiC 型號爲意法半導體的 ST GK026。在相同功率等級下,這款 SiC模塊採用激光焊接將 SiC MOSFET、輸入母排和輸出三相銅進行連接,封裝尺寸也明顯小於硅模塊,並且开關損耗降低 75%。採用 SiC 模塊替代 IGBT 模塊,其系統效率可以提高5%左右,芯片數量及總面積也均有所減少。如果仍採用 Model X 的 IGBT,則需要 54-60顆 IGBT。

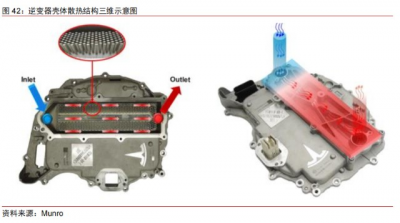

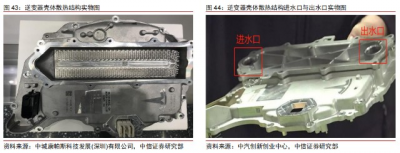

24 個模組每個半橋並聯四個,利用水冷進行散熱。24 個模塊排列緊密,每相 8 個,單個开關並聯 4 個。模組下方緊貼水冷散熱器,並利用其進行散熱。可以看到,模塊所在位置的背面有多根棒狀排列的散熱器(擾流柱散熱器),利用冷卻水進行水冷。水通道由稍大的蓋板覆蓋和密封。

Model 3 形成“示範效應”後,多家車廠陸續跟進 SiC 方案。在 Model 3 成功量產並使用後,其他廠商开始逐漸認識到 SiC 在性能上的優越性,並積極跟進相關方案的落地。2019 年 9 月,科銳與德爾福科技宣布开展有關車用 SiC 器件的合作,科銳於 2020 年 12月成爲大衆 FAST 項目 SiC 獨家合作夥伴;2020 年,比亞迪“漢”EV 車型下线,該車搭載了比亞迪自主研發的的 SiC MOSFET 模塊,加速性能與續航顯著提升;2021 年,比亞迪在其“唐”EV 車型中加入 SiC 電控系統;2021 年 4 月,蔚來推出的轎車 ET7 搭載具備 SiC 功率模塊的第二代高效電驅平台;小鵬、理想、捷豹、路虎也在逐漸布局 SiC。

相比 IGBT,SiC 能夠帶動多個性能全面提升,優勢顯著。由於 Si-IGBT 和 Si-FRD組成的 IGBT 模塊在追求低損耗的道路上走到極致,意法半導體、英飛凌等功率器件廠商紛紛开始研發 SiC 技術。與 Si 基材料相比,SiC 器件的優勢集中體現在:

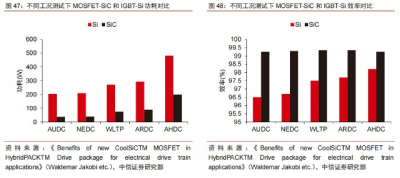

1)SiC 帶隙寬,工作結溫在 200℃以上,耐壓可達 20kV;2)SiC 器件體積可以減少至 IGBT 的 1/3~1/5,重量減少至 40%~60%;3)功耗降低 60%~80%,效率提升 1%~3%,續航提升約 10%。在多項工況測試下,SiC MOSFET 相比 Si-IGBT 在功耗和效率上優勢顯著。

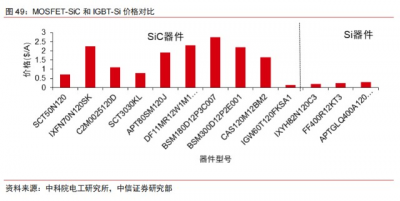

但 SiC 的高成本制約普及節奏,未來 SiC 與 Si-IGBT 可能同步發展,相互補充。與IGBT 相比,SiC 材料同樣存在亟待提升之處。

1)目前 SiC 成品率低、成本高,是 IGBT的 4~8 倍;2)SiC 和 SiO2 界面缺陷多,柵氧可靠性存在問題。受限於高成本,SiC 器件普及仍需時日,疊加部分應用場景更加看重穩定性,我們認爲 SiC 在逐步滲透的過程中將與 Si-IGBT 一同成長,未來兩者均有廣闊的應用場景與增長空間。

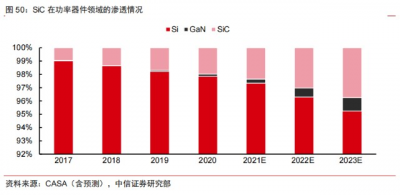

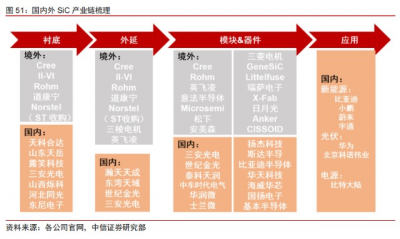

由於應用落地較慢,目前整個 SiC 市場仍處於發展階段,國外廠商佔據主要份額。根據 Cree(現公司名爲Wolfspeed)數據,2018 年全球 SiC 器件銷售額爲 4.2 億美元,預計 2024 年銷售額將達 50 億美元。SiC 產業分鏈可分爲襯底、外延、模組&器件、應用四大環節,意法半導體、英飛凌、Cree、Rohm 以及安森美等國外龍頭主要以 IDM 模式經營,覆蓋產業鏈所有環節,五家龍頭佔據的市場份額分別爲 40%、22%、14%、10%、7%。國內三安光電、中車時代電氣、揚傑科技、華潤微等廠商以 IDM 模式經營,而天岳先進、露笑科技、華天科技等廠商則專注於某一細分環節。

動力域:主從架構 BMS 爲軀幹,精細電池管理爲核心

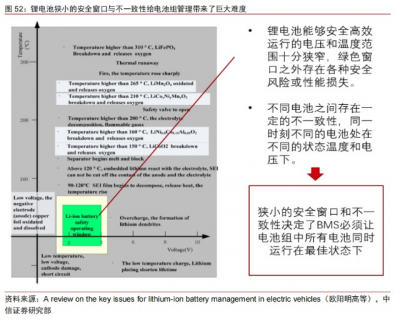

Model 3 作爲電動車,電能和電池的管理十分重要,而負責管理電池組的 BMS 是一個高難度產品。BMS 最大的難點之一在於,鋰電池安全高效運行的條件是十分苛刻的。當今的鋰電池,無論正負極還是電解液都十分脆弱。正負極均爲多孔材料,充放電時鋰離子就在正極和負極的孔隙中移動,導致正負極材料膨脹或收縮,當鋰電池電壓過高或過低,就意味着鋰離子過度集中在正負極其中之一,導致這一邊的電極過度膨脹而破碎,還容易產生鋰枝晶刺破電池結構,而另一邊的電極由於缺乏鋰離子支撐,會發生結構坍塌,如此正負極都會受到永久性損害。電解液和三元正極材料都對溫度比較敏感,溫度過高則容易發生分解和反應,乃至燃燒、爆炸。因此,使用鋰電池的前提就是確保其能工作在合適的溫度和電壓窗口下。如果以電壓爲橫軸,溫度爲縱軸繪制一張圖,這就意味着鋰電池必須運行在圖中一個較小的區域內。

BMS 的第二大難點在於,不同的鋰電池之間必然存在不一致性。這種不一致性就導致同一時間,在同一電池組內,不同的電池仍然工作在不同的溫度、電壓、電流下。如果繼續用一張圖來描述,就代表着不同電池處在圖上的不同位置。而要保證電池組的安全高效運行,就意味着諸多電池所在的點位必須同時處於狹小的安全窗口內,這就導致電池數量越多,管理就越困難。

爲了解決鋰電池運行的這一難題,就必須有可靠的 BMS 系統來對電池組進行監控和管理,讓不同電池的充放電速度和溫度趨於均衡。

在諸多廠家的 BMS 中,特斯拉的 BMS 系統是復雜度和技術難度最高的之一,這主要是由於特斯拉獨特的大量小圓柱電池成組設計。

爲什么特斯拉選用難以控制的小圓柱電池?早在特斯拉成立的早期,日本廠商在18650 小圓柱電池上積累了豐富的經驗,一年出貨量達到幾十億節,因而這類電池一致性較好,有利於電池管理。因此特斯拉在model S 上選用了小圓柱電池。出於技術積累等方面的原因,特斯拉在 model 3 上使用了僅比 18650 略大的 2170 電池,並且至今還在使用圓柱形電池。

由於特斯拉一直採用數量龐大的小圓柱電池來構造電池組,導致其 BMS 系統的復雜度較高。在 model S 時代,特斯拉全車使用了 7104 節電池,BMS 對其進行控制是需要一定軟件水平的。根據汽車電子工程師葉磊的表述,在 model S 當中,採用每 74 節電池並聯檢測一次電壓,每 444 節電池設置 2 個溫度探測點。從汽車電子工程師朱玉龍發布的model S 診斷界面圖也可以看出,整個電池組共有 16*6=96 個電壓採樣點,以及 32 個溫度採樣點。可以看到採樣的數據是很多的,需要管理的電池數量也爲其增加了難度,最終BMS 將依據這些數據設置合理的控制策略。高復雜度的電池組也讓特斯拉在 BMS 領域積累了相當強的實力。與之相對,其他廠商的 BMS 復雜度就遠不如特斯拉高,例如大衆 MEB平台的首款電動車 ID.3 採用最多 12 個電池組模塊,其電池管理算法相對會比較簡單。

未來特斯拉的 BMS 是否會維持這樣的復雜度?從目前趨勢來看,隨着採用的電池越來越大,BMS 需要管理的電池數量是越來越少的,BMS 的難度也有所降低。比如從 model S 到 model 3,由於改用 2170 電池,電芯數量出現了較明顯的下降,長續航版電芯數量縮減到 4416 顆,中續航版 3648 顆,標准續航版 2976 顆。本次拆解的標准續航版配置 96個電壓採樣點,數量與 model S 相同,平均每 31 節電池並聯測量一個電壓值。整車 4 個電池組,每個都由 24 串 31 並的電池組組成,對電流均衡等方面提出了較高的要求。未來,隨着 4680 大圓柱電池的應用,單車電芯數量將進一步減少,有利於 BMS 更精確地進行控制,或許能夠進一步強化特斯拉的 BMS 表現。

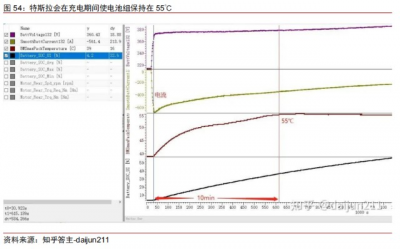

盡管面臨着最高的 BMS 技術難度,但特斯拉仍舊在這一領域做到優秀水准,而且還有超越其他公司的獨到之處。比如特斯拉在電池管理的思路方面顯得更加大膽,熱管理方面是一個典型體現。特斯拉會在充電期間啓動熱管理系統將電池加熱到 55 度的理論最佳溫度,並在此溫度下進行持續充電,相比而言,其他廠商往往更在意電池是否會過熱,不會採用此類策略,這更加顯現出特斯拉在 BMS 方面的實力。

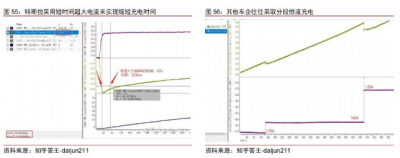

特斯拉在充電或電能利用方面的用戶體驗設計是其 BMS 系統的另一個獨到之處。比如特斯拉會用車身電池來使其他重要控制器實現“永不下電”,提高啓動速度,改善用戶體驗。充電時,特斯拉採取的策略也更加靈活,會在充電剛开始時將電流提高到極大的程度,迅速提升電池電量,隨後再逐漸減小充電電流到一個可以長期持續的水平,比如 model Y 可以在 40 秒內達到 600A 的超大電流充電(如圖中黃綠色线所示)。相比而言,一般的車企甚至消費電子廠商通常會用一個可以長期持續的電流進行恆流充電。考慮到車主有時需要在幾分鐘內迅速補充電池電量,特斯拉的這種策略無疑是更有優勢的,這也體現出特斯拉比傳統車企思路更靈活,更能產生創新。

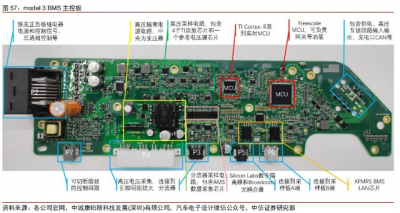

而具體如何實現這樣優秀的 BMS 功能?前文所說的種種 BMS 管理策略依賴於軟件,軟件的基礎在於特斯拉的 BMS硬件設計。特斯拉 model 3 的硬件設計包括了核心主控板、採樣板、能量轉換系統(PCS,由 OBC 和 DCDC 兩部分組成)以及位於充電口的充電控制單元。BMS 部分所有電路均覆蓋有透明三防漆以保護電路,導致電路元件外觀光滑且反光。

主控板負責管理所有 BMS 相關芯片,共設置 7 組對外接口,包含了對充電控制器(CP)、能量轉換系統(PCS)的控制信號,以及到採樣板(BMB)的信號,另外還包含專門的電流電壓採集信號。電路板上包含高壓隔離電源、採樣電路等電路模塊。元器件方面,有Freescale 和 TI 的單片機,以及運放、參考電壓源、隔離器、數據採樣芯片等。

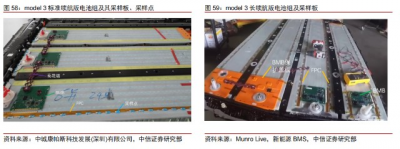

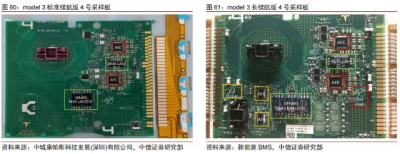

在 BMS 的控制下,具體對電池組進行監測的是 BMB 電路板,對於特斯拉 model 3而言,共有 4 個電池組,每一組配備一個 BMB 電路板,並且 4 個電路板的電路布局各不相同,彼此之間可以很容易地利用電路板上的編號進行區別,並且按照順序用菊花鏈連接在一起,在 1 號板和 4 號板引出菊花鏈連接到主控板的 P5 和 P6 接口。我們本次拆解的model 3 單電機標准續航版電池組較短,沿着每個電池組都布置了一條 FPC(柔性電路板),並且在其沿线設置了對電池進行採樣的採樣點,每個採樣點都用藍色聚氨酯進行覆蓋保護,最後在 FPC 上方覆蓋淡黃色膠帶進行保護。需要注意的是,標准續航版盡管每個電池組仍有兩條淡黃色膠帶,但只有其中一條下面有 FPC,另一條僅起到對下方電池觸點的保護作用。而對於長續航版本,由於電池較多,每個電池組都需要分成兩條 FPC 進行採樣。

具體到 BMB 電路方面,標准續航版和長續航版也有所不同,我們以元器件較多的 4號採樣板爲例進行說明。首先,在採樣點數量方面就有所不同,標准續航版共設置 24 個採樣點,因此 FPC 上有 24 個觸點與 BMB 進行對應。長續航版的電池組頂格設置,4 個電池組當中,中間兩組較長,左右各設置 25 個採樣點,共 50 個,兩邊的電池組略短一些,共設置 47 個採樣點,一側 24 個,另一側 23 個,因此長續航版的 BMB 需要在兩側都設置觸點。

其次,電路布置和元器件數量也有較大不同。經過觸點傳來的信號需要由 AFE(模擬前端)芯片進行處理,這是整個 BMB 電路的核心。標准續航版每個 BMB 有兩顆定制的AFE 芯片,其配置有些類似 Linear Technology(ADI)的 LTC6813 芯片但不完全相同,同時配置了 3 顆 XFMRS 的 BMS LAN 芯片用於與其他電路板的信號傳輸。長續航版 BMB由於兩側均有觸點,信號數量較多,因此爲每個 AFE 另外配置了兩顆簡化版的 AFE 芯片(圖中橙色長方形),用來輔助信號處理。同時 BMS LAN 芯片的數量也增加了 1 顆。

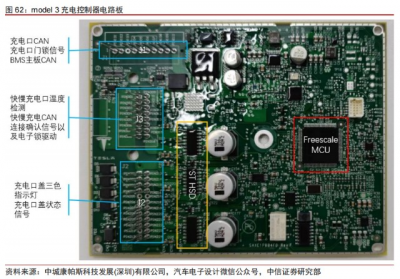

BMS 體系的另一個重要組成部分是充電控制,特斯拉爲此开發了充電控制器,位於左後翼子板充電口附近。該控制器有三個對外接口,負責控制充電口蓋、充電槍連接狀態與鎖定、充電信號燈、快慢充控制及過熱檢測等。電路方面則包括了 Freescale 的 MCU 和ST 的 HSD 芯片等。

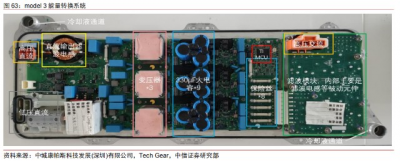

BMS 還有一個重要功能就是電能轉換,包括將高壓直流電轉化成低壓直流電來供給車內設備,或者將高壓交流電轉化爲高壓直流電用於充電等,這一部分是通過能量轉換系統(PCS,也稱高壓配電盒)完成的。PCS 包括兩個主要部分,分別是將交流電轉化成直流電的 OBC(車載充電器,On Board Charger)和進行直流電壓變換的 DCDC。這部分電路中主要是各種大電容和大電感,也包含了整車中十分罕見的保險絲。

從元器件層面來看BMS系統,最核心的主要就是AFE芯片和各類功率器件/被動元件。其中 AFE 芯片領域,國內最主流的是三家美國公司產品,Linear Technology(被 ADI 收購)、Maxim(被 ADI 收購)、TI,所以其實還是歸結於全球最大的兩家模擬芯片公司。此外 NXP/Freescale、Intersil 等大型廠商也有一定份額。隨着國內產業發展,國產 AFE 芯片通道數和產品穩定性逐漸提高,也有望獲得發展空間。功率器件方面,我國產業已經有一定市場地位,在汽車領域仍可以進一步突破。

從電路和系統層面來看,依據汽車電子工程師朱玉龍的說法,BMS 真正的核心價值,其實是在電池的測試,評價,建模和後續的算法。整個 EE 的軟硬件架構,已經基本是紅海,未來產業不需要大量的 BMS 公司,長久來看還是電池廠商和車廠能夠在 BMS 領域獲得較高的地位。隨着汽車產業崛起,未來我國電動汽車廠商在 BMS 領域也有望獲得更深厚的積累。

本文作者可以追加內容哦 !

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播信息之目的,不構成任何投資建議,如有侵權行為,請第一時間聯絡我們修改或刪除,多謝。

標題:硬核拆解,特斯拉Model 3的內部構造怎樣?

地址:https://www.breakthing.com/post/11004.html