來源:本文內容由半導體行業觀察編譯自【鉅亨網和財訊】,謝謝。

台灣半導體產業自1980 年代發展至今,歷經逾40 年,形成全球獨有的垂直分工模式,並將各研發、生產環節工作交由專業廠商承接,其中,材料分析環節就隨着晶圓代工廠开始外包、IC 設計廠雨後春筍般成立,形成產業聚落,各家實驗室規模更是全球少見。

閎康董事長謝詠芬就指出,台灣任一家材料分析業者如閎康、宜特或泛銓,僅單一實驗室的產能,就勝過全球頂尖研發中心如麻省理工(MIT)、比利時微電子研究中心(Imec) 等,凸顯台灣材料分析產能規模之大。

謝詠芬也點出,盡管各家晶圓廠內部皆設有實驗室,但「內部實驗室是拿薪水、外部實驗室卻是拿錢」,兩相比較下,外部實驗室不僅在研發速度、服務品質都不斷升級,也與台灣半導體垂直分工模式相契合。

業界認爲,半導體大廠三星、英特爾研發進度長期落後台積電,主因就是IDM 模式在龐大量體下、難有效將資源聚焦研發,因此業界也鼓勵兩家走向專業分工模式,將材料分析外包給專業廠商,有助其研發進度加速。

觀察台灣材料分析三傑,盡管半導體產業近來逆風不斷,但材料分析作爲上遊研發的重要階段,隨着晶圓代工廠持續往先進制程推進,以及第三代半導體產業迎來起飛階段,都推升材料分析需求逐年成長,也讓閎康、宜特、泛銓三大業者接單滿載,在經濟不景氣下持續擴產。

台積電成功背後:台灣半導體材料的迅速崛起

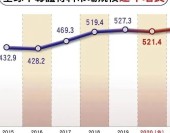

在台積電、美光等半導體廠投資帶動下,台灣半導體材料產業近年蓬勃發展,連續9年都是全球最大半導體材料市場。

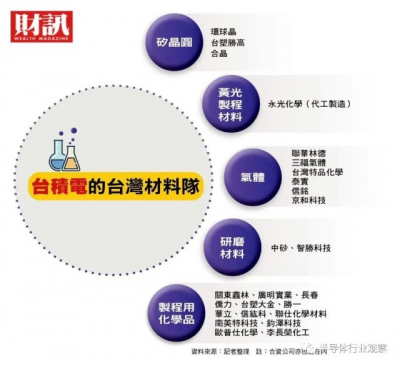

過去,半導體材料被認爲是歐美日商的天下,這一次,劉德音說要帶台灣材料供應鏈出島,這揭开了台積電布局多年的祕密:過去幾年,台積電不斷培養本土供應鏈,把台積電的know-how「藏」在材料裏;除了用這些材料提升良率,台積電還攜手台廠,用台灣供應鏈共同开發綠色制程,逐步換掉具有毒性的半導體材料,或是回收材料再利用,降低有毒材料用量。

這也就是爲什么,台積電到半導體龍頭英特爾廠區旁設廠,還要大費周章帶台灣供應鏈過去的原因之一。可以說,少了這些台灣半導體材料公司,台積電也難有這么高的獲利,這裏面有許多早已是全亞洲知名的公司。

早在2019年1月台積電發生「光阻液事件」,損失數億美元後,已意識到先進制程不只靠台積電自己的技術才能完成,半導體材料品質的精進更爲關鍵。

2019年底,台積電品質暨可靠性組織長何軍在供應鏈論壇上,以「供應鏈合作的新紀元」爲題演講。他打出一連串的投影片解析,「材料將是摩爾定律的推進者」,當微縮制程將线路愈做愈細,「舊的材料已變成新的風險」。

如果把线路寬度比喻成馬路,過去制造的线路寬度有如大馬路,一輛小汽車卡在路中間還不會塞車,但現在制造的线路寬度和過去相比,有如鄉間小道,甚至像水溝般大小,同樣一輛車,會讓路线完全堵住,材料裏過去尚能容忍的「雜質」,就像拋錨的汽車,成了必須嚴格管控的品質殺手,台積電對半導體材料的品質要求大幅提高。

頂級質譜儀價格比超跑貴

就連水都要重新被檢視!台積電用於先進制程,是特殊處理過的超純水,水中金屬離子數量低到幾乎不導電,但何軍打出一張投影片顯示,在電子顯微鏡下,原本應該平整的晶圓表面上附着了一顆金屬粒子,「水的品質不確定,就意味着風險」。

一位產業人士觀察,「以前談材料的檢驗標准,單位是PPM(百萬分之1),現在是PPB(10億分之1),以後會是PPT(1兆分之1)」,爲了確定送給台積電的材料符合要求,材料廠還要自掏腰包买最先進的檢驗設備,在關東鑫林雲林廠,關東鑫林一口氣就买了台5高階的電漿質譜儀,每一台要價都超過一輛超跑。

而且,同一批材料,出廠前廠商自己檢驗一次,送進台積電之後,還有一組超過200人的團隊,重新對材料再做檢驗;換句話說,要能打進台積電先進制程供應鏈,不只要有生產技術,檢測服務、運送,缺一不可。如果把台積電比喻成一家相片衝印店,台積電的工作,就是把IC設計公司設計出的電路「衝印」在矽晶圓上,再用蝕刻材料「拿掉」不要的部分,再利用沉積材料等各種物質,把電路「加」上去。工研院產業科技國際策略發展所經理張致吉解釋,半導體材料大致可分爲硅晶圓、光罩、薄膜制程使用氣體、蝕刻制程使用氣體、制程用洗淨藥液和幹燥藥液、研磨墊、研磨液體等部分。

半導體材料的市場每年也穩定成長,張致吉引用《富士經濟報告》指出,以蝕刻用材料爲例,市場規模在5年內仍會持續成長。

因爲,蝕刻用材料的作用就像一把化學的鏟子,以前做記憶體,只要在晶圓上挖128層,「現在已經堆疊到500層。」人們使用的資料量愈來愈大,相關材料的需求也愈大。

氟化物領域台灣躋身前三

目前,各材料領域都有台廠投資,其中以生產制程化學品最多。這類材料多半用於清洗晶圓,把多余的物質拿掉。在氣體領域,過去幾乎都是外商天下,但中美晶投資的台灣特品化學,去年也拿到台積電優良供應商。黃光制程裏,如光阻液也大部分供應商是外商,但永光化學自主研發的光阻液,也已开始打入12吋半導體廠。

台灣半導體材料廠的實力,已足以出口打國際杯。「上一次日韓,是我們救了三星。」一位業者透露,日本禁止對南韓出口的半導體等級氫氟酸,是重要制程化學品,全世界除了日本,台灣有兩家公司有能力生產。

這兩家公司,一家叫僑力化工,這家公司沒有上市,卻是全球氫氟酸產能第2大的公司。僑力化工原本是貿易公司,轉型自制產品時,想向日本买技術,日本人卻不愿意技術合作;於是,僑力化工便自行研發,從牙膏用的氟化物开始,做到藥品級,最終做到最頂尖的半導體級氫氟酸。「氟化物的原料是螢石,全世界中國蕴藏量最大,但中國只能做出工業級氫氟酸,台灣卻能做到半導體級。」業者透露。

另一家是台塑旗下的台塑大金,這家公司是1999年,由日本大金工業和台塑合資成立,由大金工業提供技術,台塑負責管理,專門生產台灣半導體產業需要的氫氟酸,20年持續擴廠,電子級氫氟酸產能也已達2萬6千噸,台灣半導體廠幾乎都是台塑大金的客戶,它們以內銷爲主,當台灣半導體產業持續擴廠,台塑大金今年也積極擴產。根據台塑年報,台塑去年認列台塑大金獲利1億2千萬元。

這幾年,甚至已有部分台灣公司打進更高端的台積電五納米供應鏈。本刊採訪得知,廣明實業的硫酸、長春石化的雙氧水、信紘科的機能水,都已得到認證採用。在7納米部分,溶劑大廠勝一,因爲有3項材料在台積電7納米制程被採用,股價從2016年开始翻倍成長。關東鑫林的制程化學品,也是台積電先進制程的要角。

搶食大餅老台廠攜手外商

此外,有不少本土工業老家族,透過與外商合資,悄悄賺半導體材料的錢。例如南紡旗下的南美特科技,就是化學氣相沉積材料的供應商。也有不少本土半導體周邊廠商想進一步跨入材料產業,例如廠務設備大廠帆宣,也代理銷售半導體材料。中美晶在培養出環球晶之後,現在也大力投資特品化學,轉攻半導體用氣體。還有不少公司,如新應材,正從面板產業材料切入,想逐步切入半導體封測,甚至半導體材料市場。不過,要打進半導體產業絕非一朝一夕就能達成。例如永光化學爲了开發自有半導體光阻技術,投資23年時間才完成。

對台灣半導體材料產業的發展,關東鑫林董事長呂志鵬可說是开路先鋒。他回憶,他剛進默克時,主要工作就是把歐洲運來的半導體材料,一桶一桶運給工研院的客戶;後來,這個客戶從工研院獨立出來,變成了台積電。

呂志鵬說,當時默克看到台灣半導體產業將進入高速成長期,就和日本關東集團在台灣投資伊默克公司,由於硫酸等半導體材料體積大,重量重,默克改採授權模式,由台廠使用默克的技術在台生產,半導體材料產業因此從制程化學品开始發展。隨着竹科崛起,桃園也發展出一個電子化學品的聚落,中華化學、廣明實業、永光化學等大廠,都群聚在桃園觀音一帶。

養自有供應鏈勢在必行

除了提高品質競爭力之外,環保也是半導體材料开發的新趨勢。永光化學總經理陳偉望認爲,以前半導體廠與台灣廠商合作,多半是爲了降低成本;但是歐盟提出新的環保要求後,半導體廠愈來愈有意愿與台灣廠商合作研發無毒新材料,或是發展回收技術。

台積電也透過與台廠合作,把技術「埋」在材料裏,採訪中,廠商都避談台積電使用的化學品確切型號,「有些東西全世界半導體產業,只有台積電在用。」業者透露,台積電使用的材料早已與英特爾、三星不同。站上半導體龍頭之後,培養自己的供應鏈已是台積電必走的一條路。

現在,全世界都要爭奪最先進的半導體制程,是威脅也是機會。台灣有機會在半導體代工之後,再長出另一個千億元產業。如果台灣半導體材料產業能因此擴大影響力,未來台灣還會再多一座「護島神山」,成爲台灣在全球半導體產業的新競爭門檻。

*免責聲明:本文由作者原創。文章內容系作者個人觀點,半導體行業觀察轉載僅爲了傳達一種不同的觀點,不代表半導體行業觀察對該觀點贊同或支持,如果有任何異議,歡迎聯系半導體行業觀察。

今天是《半導體行業觀察》爲您分享的第3157期內容,歡迎關注。

本文作者可以追加內容哦 !

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播信息之目的,不構成任何投資建議,如有侵權行為,請第一時間聯絡我們修改或刪除,多謝。

標題:台灣半導體獨有的垂直分工模式,使材料產業爆發

地址:https://www.breakthing.com/post/17313.html